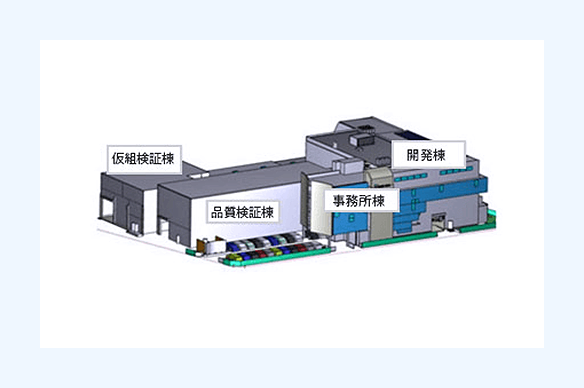

テクニカルセンター 座間

最先端技術で未来の塗装を創造する拠点

テクニカルセンター内開発棟では、自動車向け塗装システムの開発の他に鉄道車両、航空機および小物製品向けの研磨、塗装のシステム開発も行っています。

品質検証棟では塗装ロボットや各種塗装機器、さまざまなボディ・塗料を用い、塗装シミュレーションに基づいた実験を行っています。

ブース、フラッシュオフ装置、オーブンにより塗装システム全体の品質と最適な効果を追求します。

また、仮組検証棟では納入システムの機能や動作、品質保証のため、出荷前に各部品を組み立て、動作確認試験を実施しています。当社ではお客様に安心を提供するため徹底した検証作業を行っています。

施設紹介

テクニカルセンター施設には、事務所棟、開発棟、品質検証棟、仮組検証棟の4つの施設があります。

テクニカルセンター詳細

開発棟

-

総合検証ブース設備

さまざまな給気条件でのブース内塗料ミストの挙動や塗装時の気流の乱れによる塗装機汚れ評価、また排気粉塵除去装置の性能評価、メンテナンス性など塗装システム全体の効果・品質・耐久性を評価ができる設備です。

-

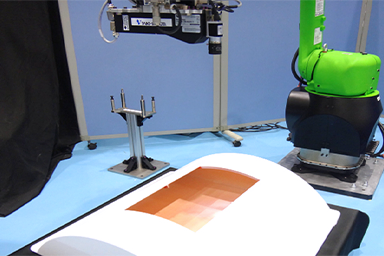

i ART(自動ティーチングシステム)

i-ART(自動ティーチングシステム)は、簡単に、短時間かつ高精度で安定したティーチングを実現し、生産の品質向上に貢献します。

3Dスキャナーによる形状計測と2Dカメラ画像のマッチング技術により、複雑な形状にも対応した自動ティーチングが可能です。

これまでの手動での研磨や塗装と異なり、ムラのない均一な仕上がりが得られるというメリットがあります。

-

ドライ加飾システム

ドライ加飾ラインは、前工程から運ばれてきた対象製品(バンパーなど)をコンベヤ上のパレットに移載し、クリーンルーム内に設置された各工程で自動加飾・仕上げ・検査を行う設備です。

従来のウェット塗装と比較して、環境に悪影響を及ぼすCO2の削減や、フィルム貼り付けによる仕上がりの良さが特長です。

-

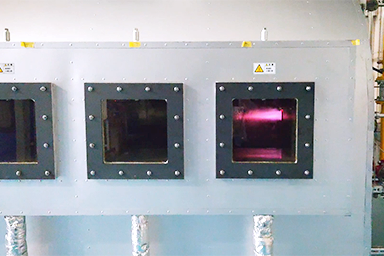

水素燃焼乾燥設備

乾燥炉熱源の水素化への取り組みとして、水素バーナー実機で効果や安全性を検証する装置を備えています。環境への影響を最小限に留める最適システムを確立するために、CNに対応した熱源である各種水素ガスバーナーの基本性能、関係法令、安全対策を確認します。

-

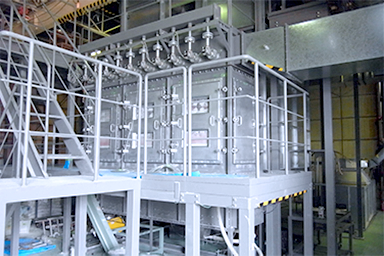

プレコート式ドライブース

プレコート材とフィルタを併用した乾式塗装ブースです。

従来の湿式ブースとは異なり、水を一切使用しないため、水資源が限られた地域でも高い効果を発揮します。

さらに、排気空気の再利用時には脱湿工程が不要なため、湿式ブースに比べてエネルギー効率の大幅な向上と、コスト削減が期待できます。

-

i Dry Scrubber(段ボールフィルター式ドライブース)

乾式フィルターによる簡易除塵方式の乾式塗装ブースです。段ボールフィルタを採用し水は使用しませんので、水不足の地域・環境においても威力を発揮します。

ブースの排気リサイクルを行う際には、湿式ブースに比べ効果的なエネルギー削減が可能で、設備全体の運用コスト削減にもつながります。

品質検証棟

-

塗装ライン

2本のブースを同時運用可能な設備で、東洋唯一の実車ボディによる水系塗料および3ウェット塗装の検証に対応しています。

ブースには風速を自在に調整できる技術と、幅広いレンジでのブース給気温室度設定が備わっています。塗膜の品質や仕上がりのばらつき、乾燥条件の影響などを高精度に検証することができます。

-

塗装ロボット

実ラインと同じ塗装ロボット、アプリケーションによる塗装テストが可能です。

塗装テストで使用したティーチングプログラムは実ラインへスムーズに転用できます。

-

オーブン

多様な環境条件に対応したフラッシュオフ装置により、水性塗料・3ウェット塗料のロボット塗装検証が行えます。

焼付けオーブンは実ボディを使用した焼付け処理が可能で、塗膜の仕上がりや耐久性といった塗装品質の確認ができます。

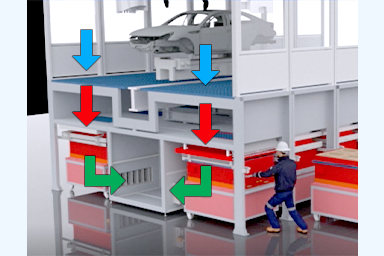

仮組検証棟

最終的な仕上がりを確認するため、各パーツを仮組します。

出荷前の機能・動作・品質チェックのため、動作確認試験を実施しています。

Contact

本サイトに関するお問い合わせやご相談は、

こちらのボタンよりお受けしております。